Hoge kosten levenscyclus assets: Zijn aanschaf en onderhoud in balans?

Ouders kennen het woord vast en zeker: Myopie, oftewel bijziendheid. Een probleem dat steeds vaker voorkomt bij steeds jongere kinderen als gevolg van te veel turen op een klein scherm. Maar het is geen nieuwe term. Myopie komt sinds 1960 al voor in de marketingwereld. De term werd geïntroduceerd door Theodore Levitt. Hij constateerde dat commerciële organisaties lijden aan myopie: te veel richten op de behoefte van de eigen organisatie in plaats van de eisen en wensen klanten. Een heel andere soort van bijziendheid; eigenlijk meer kortzichtigheid.

Producent focust op productie

Productieorganisaties kennen dat ook in de vorm van te veel nadruk op de maakfase en te weinig op de onderhoudsfase van de fysieke asset. In assetmanagement ontstaat een vorm van myopie wanneer bijvoorbeeld heel veel aandacht uitgaat naar de productie, terwijl het onderhoud van fysieke assets vaak veel langer duurt. Voor sommige assets zijn de eenmalige aanschaf- of productiekosten enorm hoog. Door de lange levensduur kunnen de onderhoudskosten deze eenmalige kosten echter gemakkelijk overstijgen. Wanneer tijdens het ontwerpen en produceren geen rekening wordt gehouden met onderhoud, kunnen de levenscycluskosten fors hoger uitvallen dan noodzakelijk.

De kans op deze myopie is bijvoorbeeld groter wanneer een productiebedrijf een OEM-leverancier in de B2B-markt is. Het product is in dit geval een technische asset die in de fabriek van de OEM-producent wordt gemaakt, maar bij de klant staat en daar wordt onderhouden. De OEM-producent is het meest druk met het productieproces van de asset. Hij zal vooral de aandacht hebben voor het zo snel en goed mogelijk ontwikkelen, maken en afleveren van de asset. De effort (energie, grondstoffen, arbeid etc.) van de producent zit in het maken van het product. Daarna verlaat het de fabriek. Echter het nut van het product, of asset in deze, wordt geconsumeerd door de gebruiker. De assetlevenscyclus bevat dus een duidelijke wijziging van locatie en eigenaarschap van de asset: de overdracht tussen OEM-leverancier en klant.

Onderhoudskosten overstijgen aanschafkosten

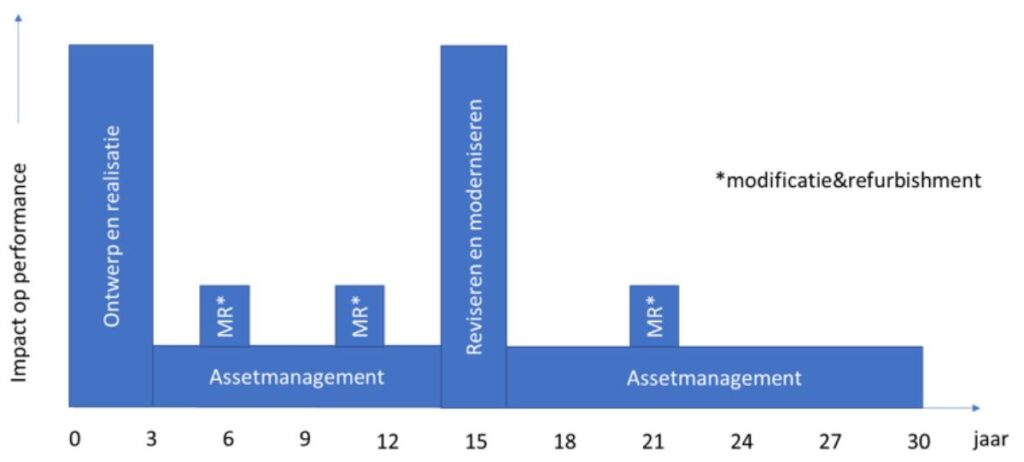

Onderhoud van bedrijfsmiddelen (installaties, machines, infrastructuur, gebouwen etc.) is vaak de langstdurende en daarmee de belangrijkste fase binnen de assetlevenscyclus. Het volgende voorbeeld van NS Materieel onderschrijft dat [1]. De NS heeft 3000 rijtuigen die 2 miljoen euro per stuk kosten. Een rijtuig is in drie jaar operationeel, maar heeft een levensduur van 30 jaar (figuur 1). De cyclische onderhoudskosten zijn 100.000 euro per jaar. Dat betekent dat een rijtuig dus 2 miljoen euro aanschafkosten en 3 miljoen euro onderhoudskosten heeft. En dit is geen exceptioneel voorbeeld. Bruggen hebben een levensduur van gemiddeld 100 jaar. Een huis 120 jaar. Voor machines geldt over het algemeen een levensduur van 30 jaar.

Voorbeeld treinstellen levensduur en onderhoud NS

Integrale benadering van de assetlevenscyclus

Gelukkig zijn er trends gaande die producenten steeds bewuster maken en deze myopie opheffen: customer experience en servitization. De producent van de asset richt zich meer op de klant om de juiste beleving te creëren. Producenten nemen zelfs het assetonderhoud over in de vorm van een bijgeleverde dienst. De eindsituatie is dat de eindklant alleen voor het gebruik van de asset betaalt, aan de hand van een abonnementsprijs.

Deze trends zorgen voor een integrale benadering van de assetlevenscyclus en dat vermindert de totale kosten. Omdat bij vele assets de onderhoudskosten een substantieel deel zijn, houden producenten in de designfase rekening met onderhoud. Ook zaken zoals duurzaamheid zijn een belangrijk onderdeel voor de gehele levensduur en de klantervaring. Bovendien dwingen deze trends om nieuwe en innovatieve onderhoudsmethoden te bedenken, zoals voorspellend onderhoud met internet-of-things.

[1] Asset Life Cycle Management Rollend Materieel van Nederlandse Spoorwegen, Leo van Dongen, 2017